Sie sind nicht angemeldet.

Lieber Besucher, herzlich willkommen bei: Das Wettringer Modellbauforum. Falls dies Ihr erster Besuch auf dieser Seite ist, lesen Sie sich bitte die Hilfe durch. Dort wird Ihnen die Bedienung dieser Seite näher erläutert. Darüber hinaus sollten Sie sich registrieren, um alle Funktionen dieser Seite nutzen zu können. Benutzen Sie das Registrierungsformular, um sich zu registrieren oder informieren Sie sich ausführlich über den Registrierungsvorgang. Falls Sie sich bereits zu einem früheren Zeitpunkt registriert haben, können Sie sich hier anmelden.

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  ,

,  .

.

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  ich brauch was zu lesen.

ich brauch was zu lesen.

Wie Mutti, stets sagte... Hätteste Tauben als Hobby... würdest du auch voller Freude im Dreck stehen!

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

:

:

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

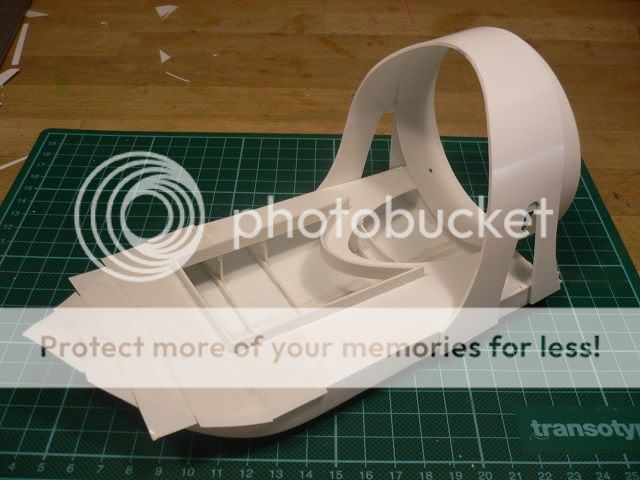

. Mein Kompliment. Da werden Deine Kids sicher Spass daran haben, damit herum zu brettern, oder ist es mehr für den Paps gedacht

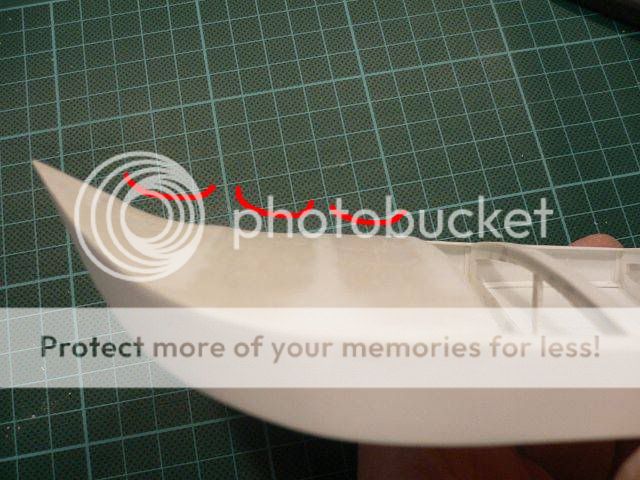

. Mein Kompliment. Da werden Deine Kids sicher Spass daran haben, damit herum zu brettern, oder ist es mehr für den Paps gedacht  . Wegen dem Übergewicht von 6 Gramm, würde ich mir keine Sorgen machen, ist vielleicht ganz gut, dass der Bug bisschen schwerer geworden ist, denn das Heck liegt schon ziemlich tief im Wasser, auch ohne den Heckaufbau. Aber das wirst Du schon auf die Reihe kriegen.

. Wegen dem Übergewicht von 6 Gramm, würde ich mir keine Sorgen machen, ist vielleicht ganz gut, dass der Bug bisschen schwerer geworden ist, denn das Heck liegt schon ziemlich tief im Wasser, auch ohne den Heckaufbau. Aber das wirst Du schon auf die Reihe kriegen.

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Spielen Sie mit, gewinnen Sie mit - nur hier das große Los - nur hier die freie Auswahl (!!!)

Spielen Sie mit, gewinnen Sie mit - nur hier das große Los - nur hier die freie Auswahl (!!!)

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

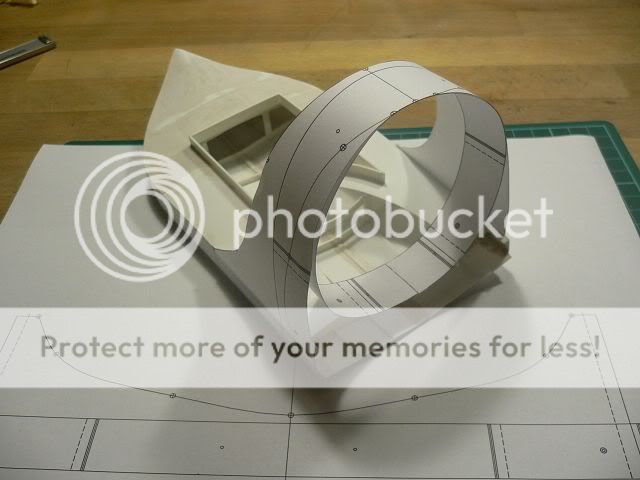

- wenn ich richtig gezählt habe, dann müsste dies jetzt die zehnte Etappe sein.

- wenn ich richtig gezählt habe, dann müsste dies jetzt die zehnte Etappe sein.

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Forensoftware: Burning Board®, entwickelt von WoltLab® GmbH