Hallo Werftgemeinde

Ich möchte Euch, eine Möglichkeit zeigen um Lafetten selbst herzustellen. Leider bedingt diese Variante, dass man eine Fräsmaschine besitzt oder zumindest über eine Bohrmschine mit Bohrständer und einem Kreuztisch ( Koordinatentisch ) verfügt. Als Ausgangsmaterial habe ich Buchenholz verwendet, Kunststoff würde vermutlich auch funzen, aber welchen man verwenden kann, da kenne ich mich nicht so aus, er sollte beim fräsen einfach nicht wegschmelzen.

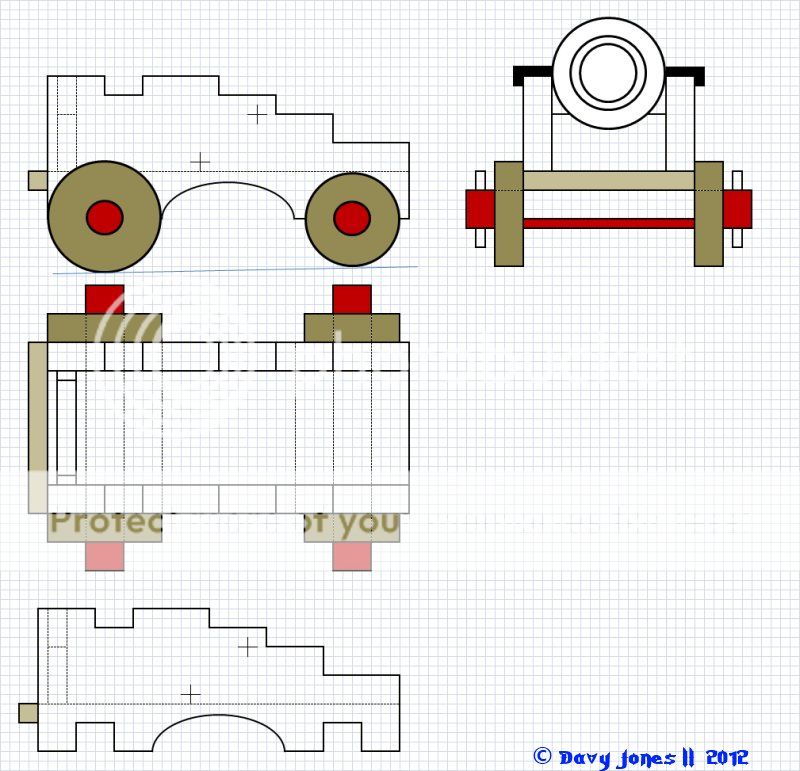

Als erstes habe ich ( nach einigen Prototypen ) eine kleine Skizze erstellt, wobei der Seitenriss eigentlich der wichtigste Riss überhaupt ist, den wird man vorallem auf der Fräsmaschine benutzen.

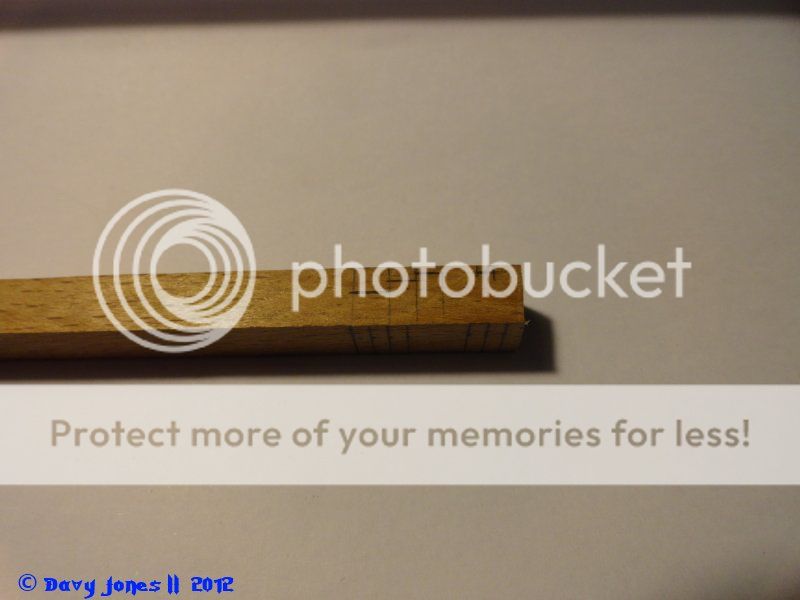

Danach werden alle Abmessungen auf das Frästeil übertragen, der Rohling weist bereits die richtigen Abmessungen aus, in dem Fall 8 x 9 mm.

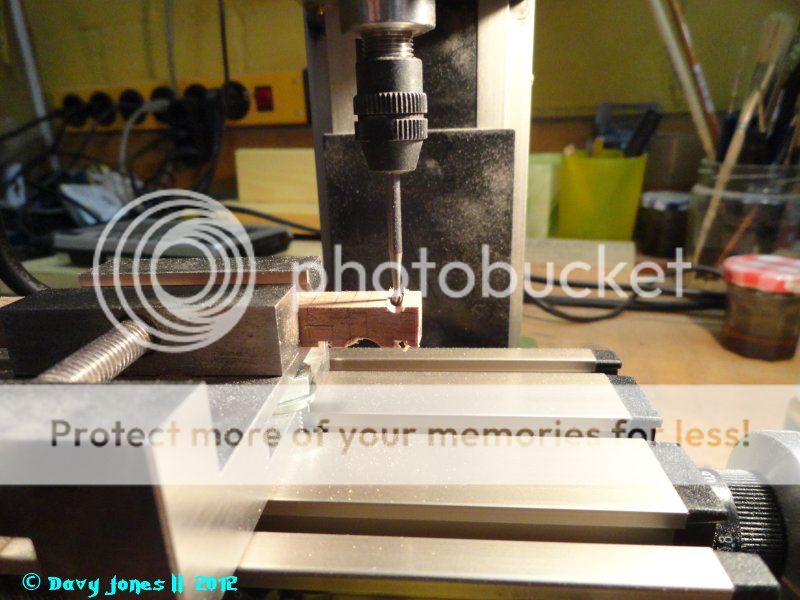

Als erstes wird die Unterseite der Lafette bearbeitet, also die Aussparungen für die Achsen und die Rundung in der Mitte. Auf der Unterseite kommen die meisten Fräserarten zum Einsatz 1 Zylinder-, 2 Kugel- und 1 abgerundeter Zylinderfräser ( der Zerstörer schlechthin, die meisten Lafetten hat der Kerl auf dem Gewissen

) Die Nuten für die Achsen können ruhig in Vierkantform gefräst werden, man wird die eh nie mehr sehen.

Nachden die Achsnuten gefräst sind, kommt der Mittelteil an die Reihe, hier empfiehlt es sich erst mit dem Kugelkopffräser ca. 0.5 mm vorzufräsen, bevor das Monster eingesetzt wird.

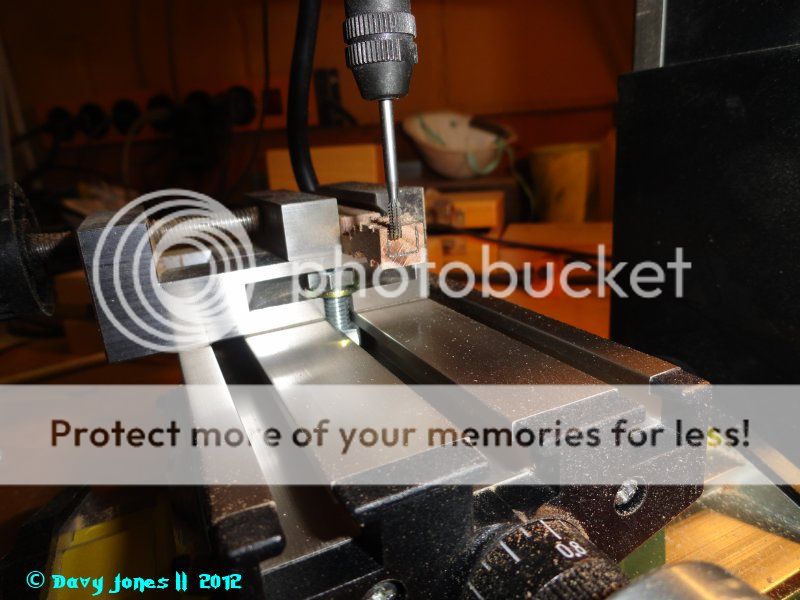

Beim Einsatz des Monsters, schön auf die Drehzahl achten, am besten die kleinste mögliche Drehzal verwenden und auch den Vorschub nur mit wenigen Zehntel MM einstellen, lieber mehrmals fräsen, als die Lafette zerlegen lassen.

Wenn man bis hierher geschafft hat, ist die Sache schon halb gegessen. Für die Schildzapfenlager kommt ein kleiner Kugelfräser zum Einsatz.

Nun werden die Abstufungen mit dem Zylinderfräser gefräst.

Wichtig : Immer erst alle Fräsungen Quer zur Längsachse machen, bevor man die Lafette aushöhlt.

Nun geht's zum nächsten Knackpunkt, das Aushöhlen der Lafette. Dazu sollte der Wandstärke ein besonderes Augenmerk gegeben werden, einmal Verfräst und man kann von vorne beginnen. Daher werden die ersten beiden Fräsungen jeweils bei den Aussenwänden gemacht, es ist von Vorteil erst mit max. 0.5 mm Tiefe entlang der Aussenwände zu fräsen, danach kann man auf 1-2 mm Tiefe gehen und am Schluss den Mittelteil bearbeiten.

Nun hat man's geschafft und das Teil kann auf der Tischkreissäge auf Länge abgesäbelt werden.

Nach dem Schleifen und Entgraten hat man eine ganz passable Lafette und nach dem Einpassen der Fontplatte, kann man ........

das Geschützrohr mal Probesitzen lassen.

Was nun noch fehlt sind die Achsen mit den Rädern, der Richtkeil ein paar Augbolzen und sonstiger Kleinkram, ja und einweing Farbe könnte auch nicht schaden.

Fortsetzung folgt

LG

Sergio