Hallo!

Um die Beschaffenheit des Deckes vor dem Einbau des selbigen richtig planen zu können, habe ich mich in den letzten Tagen mit dem größten, freien Bauteil beschäftigt: dem Lafetten-Geschütz.

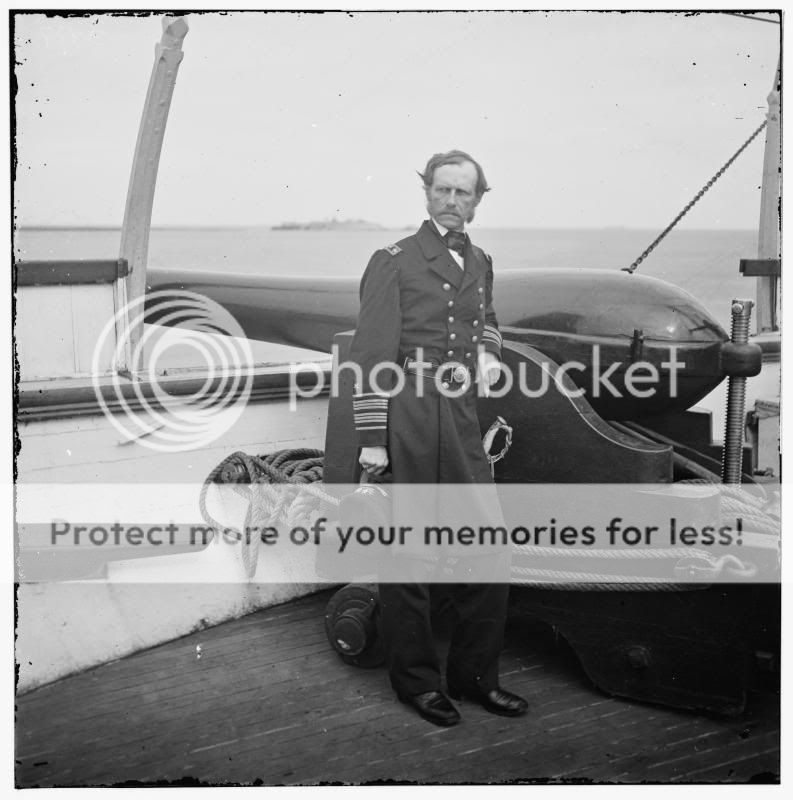

Ursprünglich sollte es ein Dahlgren IXinch werden, welches auf der Zentrallafette für die nötige Feuerkraft sorgt... die Pläne wurden beim Navyboard eingereicht...

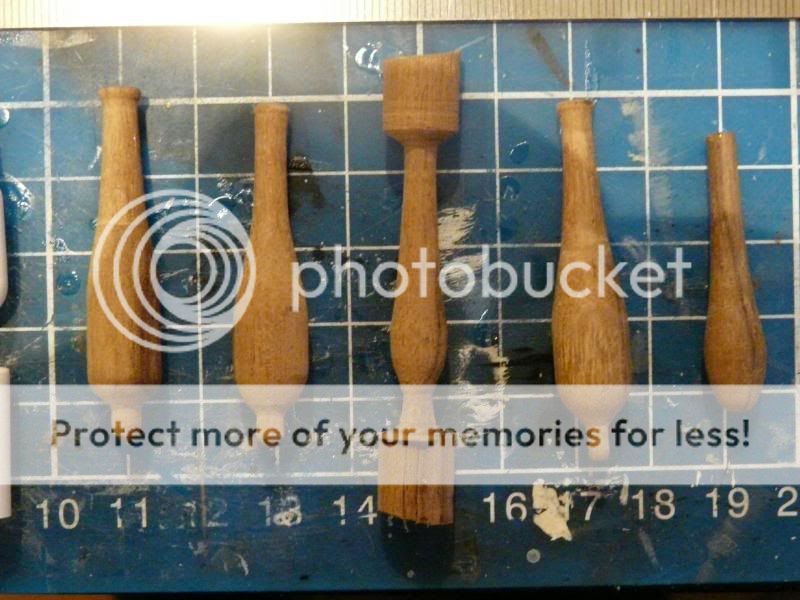

Mit meiner zu Weihnachten angeschafften Unimat habe ich mich dann an das Drechseln gemacht...

als Material wurde zunächst ein 10mm PVC-Stab ausprobiert:

doch PVC wird auf Grund des doch sehr leistungsstarken (doch nicht regulierbaren) Motors durch die hohe Drehzahl im Kern des Stabes weich und reißt...

Neuer Versuch mit Nussbaum...

Das neue Material lieferte super Ergebnisse, doch waren die Dimensionen des Geschützes selbst (und auch die dafür benötigten Schienen) einfach zu groß für das Schiff und das Navyboard hat mir die Pläne zurückgeworfen...

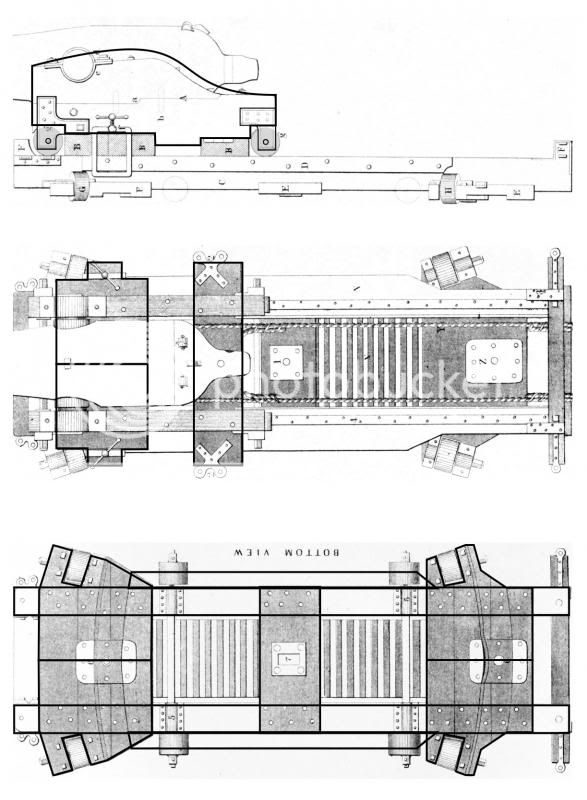

Deshalb wird es nun - auch der Frühphase des Krieges entsprechend - ein Dahgren 50pdr-Rifle:

Mir persönlich gefallen die Rifles besser als die etwas arg "bullig" wirkenden schweren Geschütze (ab VIIIinch). Die 50pdr Rifles wurden bis in die frühen 1860er eingesetzt und späterhin von den Parrotts ersetzt, die eine höhere Reichweite erzielen konnten. Gerade bei leicht bewaffneten Schiffen waren einzelne Geschütze ab 32pdr auf Drehlafette stets beliebt, was dem Schiffstyp auch eher entspricht als das IX-Dahlgren...

Hier nun die beiden Exemplare, die den planmäßigen Dimensionen entsprechen... oben ein IXinch, unten das 50pdr-Geschütz:

Nun ging es weiter mit dem Entwurf der Lafetten-Bauteile (hierbei wollte ich die am Foto zu sehende, geschwungene Lafettenform für das 50pdr-Rifle beibehalten):

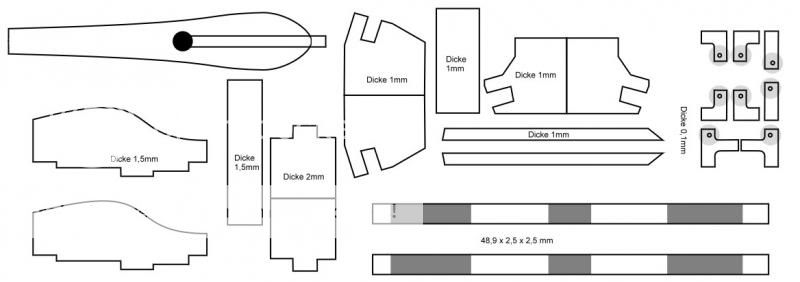

Hier nun die Schablone, bereit für Material und Zuschnitt...

In den kommenden Tagen werde ich die Lafette und das Rohr vollenden und mir dabei überlegen, in welchen Baugruppen sich das Ding am besten zum Gießen in Resin eignen würde...

LG, Mathias