Sie sind nicht angemeldet.

Lieber Besucher, herzlich willkommen bei: Das Wettringer Modellbauforum. Falls dies Ihr erster Besuch auf dieser Seite ist, lesen Sie sich bitte die Hilfe durch. Dort wird Ihnen die Bedienung dieser Seite näher erläutert. Darüber hinaus sollten Sie sich registrieren, um alle Funktionen dieser Seite nutzen zu können. Benutzen Sie das Registrierungsformular, um sich zu registrieren oder informieren Sie sich ausführlich über den Registrierungsvorgang. Falls Sie sich bereits zu einem früheren Zeitpunkt registriert haben, können Sie sich hier anmelden.

.

. Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Eine Bekannte brachte mir schon mehrfach ein Törtchen aus dem Sacher mit - einfach unglaublich! Ich überlege den Direktimport im goßen Stil...

Eine Bekannte brachte mir schon mehrfach ein Törtchen aus dem Sacher mit - einfach unglaublich! Ich überlege den Direktimport im goßen Stil... Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

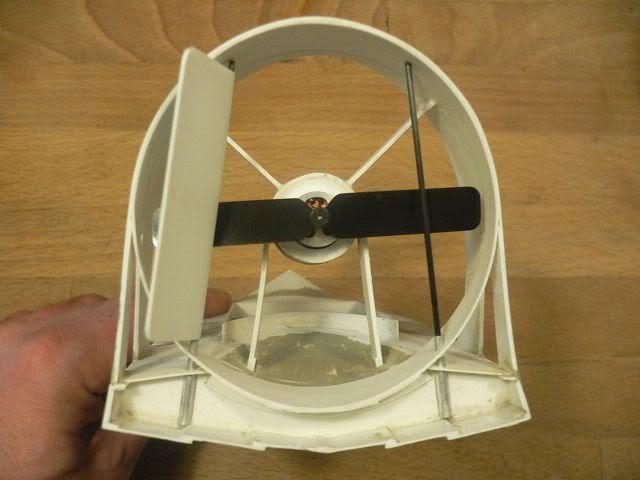

. Dein Modell erinnert irgendwie daran. In deiner Bauweise müsste man doch auch sowas machen können. Nur das mit dem Gebläse für den Auftrieb ist so ne Sache

. Dein Modell erinnert irgendwie daran. In deiner Bauweise müsste man doch auch sowas machen können. Nur das mit dem Gebläse für den Auftrieb ist so ne Sache  .

. Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  . Barrett hab ich aber getragen. 14 Tage Dienst im Sanitätsbatalion, danach 11 1/2 Monate heimatkrank.

. Barrett hab ich aber getragen. 14 Tage Dienst im Sanitätsbatalion, danach 11 1/2 Monate heimatkrank.

. Wenn es von alleine fertig werden soll dann ists ja kein Modellbau mehr

. Wenn es von alleine fertig werden soll dann ists ja kein Modellbau mehr  .

. Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

. Ich hab so nen Satz Raspeln. Die Dinger sind ihr Geld echt wert. Für Modellbauer ist Gerstaecker eh ne interessante Seite.

. Ich hab so nen Satz Raspeln. Die Dinger sind ihr Geld echt wert. Für Modellbauer ist Gerstaecker eh ne interessante Seite. oder bedenken das da auch keiner mehr hinschaut

oder bedenken das da auch keiner mehr hinschaut  .

.

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

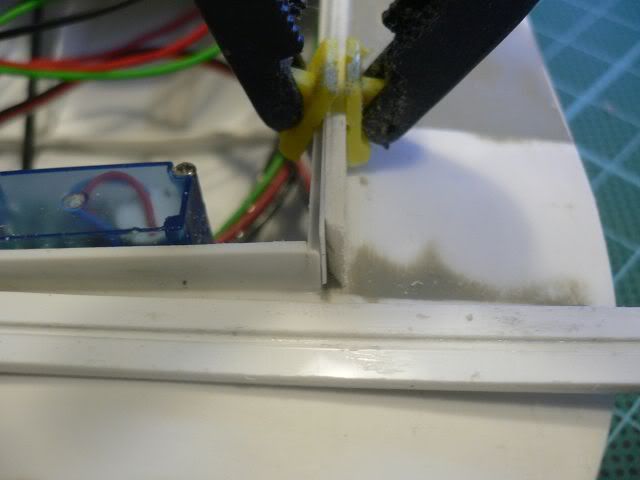

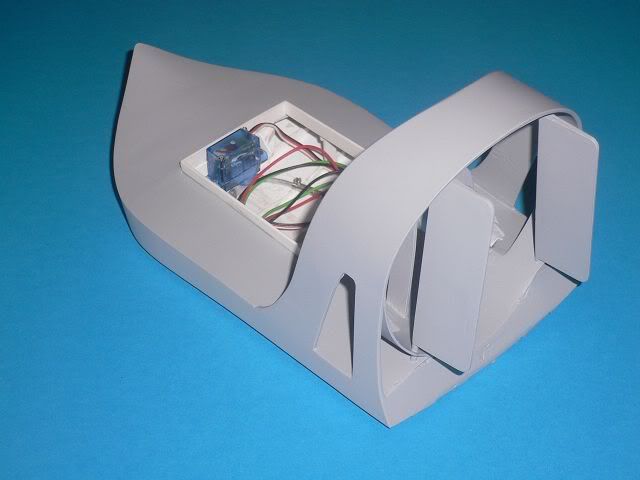

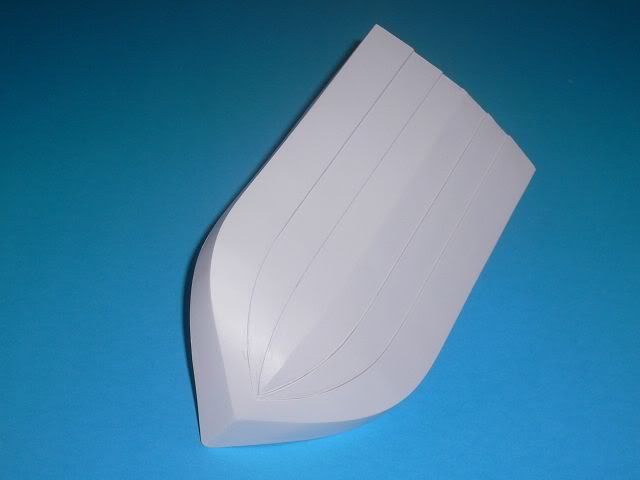

Woran ich sonst so bastele... da bin ich mal gespannt. Ansonsten Top Arbeit aus ein paar banalen Platten, durch schneiden, biegen und kleben, so was tolles zu BASTELN (ja, ich sag es trotzdem)Blaulichelektronik

Wie Mutti, stets sagte... Hätteste Tauben als Hobby... würdest du auch voller Freude im Dreck stehen!

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Forensoftware: Burning Board®, entwickelt von WoltLab® GmbH