Sie sind nicht angemeldet.

Lieber Besucher, herzlich willkommen bei: Das Wettringer Modellbauforum. Falls dies Ihr erster Besuch auf dieser Seite ist, lesen Sie sich bitte die Hilfe durch. Dort wird Ihnen die Bedienung dieser Seite näher erläutert. Darüber hinaus sollten Sie sich registrieren, um alle Funktionen dieser Seite nutzen zu können. Benutzen Sie das Registrierungsformular, um sich zu registrieren oder informieren Sie sich ausführlich über den Registrierungsvorgang. Falls Sie sich bereits zu einem früheren Zeitpunkt registriert haben, können Sie sich hier anmelden.

)

)

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele... hast Du schon mal an geätzte Sägeblätter gedacht, die man in einen Skalpellhaler einspannt ? Gerade mal ausprobiert, die Schnittbreite liegt bei ca 0,5mm

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

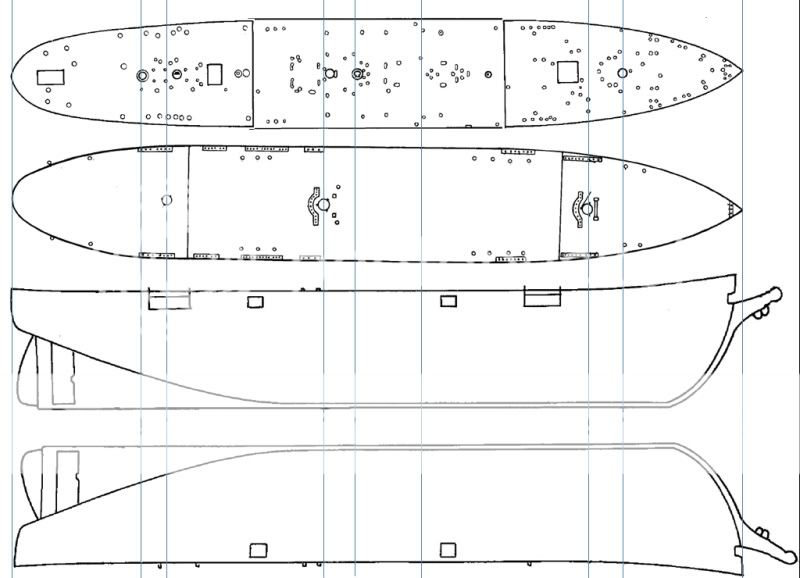

Woran ich sonst so bastele... Nur für den Fall, dass sich einer für das Modell interessiert: der Hersteller ist derzeit die Firma Aoshima, die Gussform stammt von Imai. Vertrieb zur Zeit gar nicht (bzw. e-Bucht), so eine Neuauflage kommt: Bezug aus Japan.Modell: Napoleon, Heller 1:150.

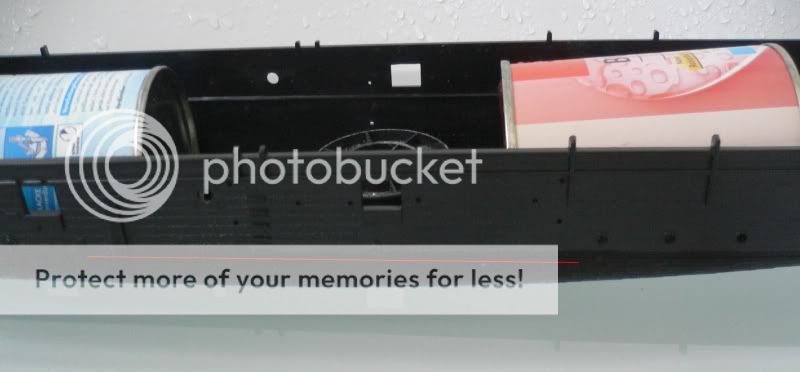

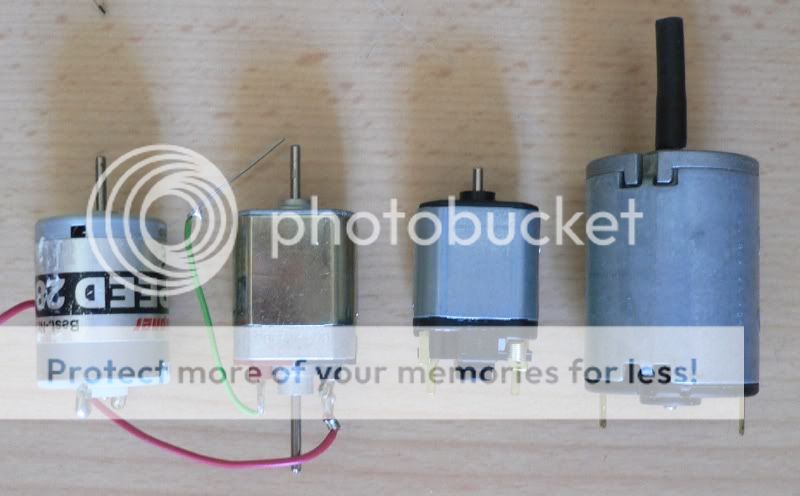

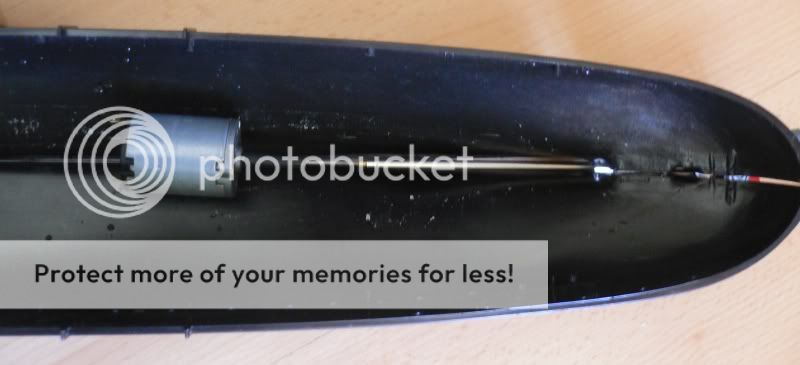

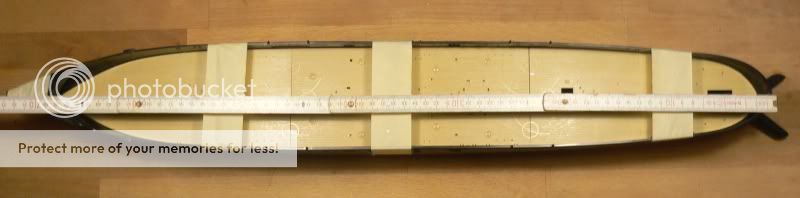

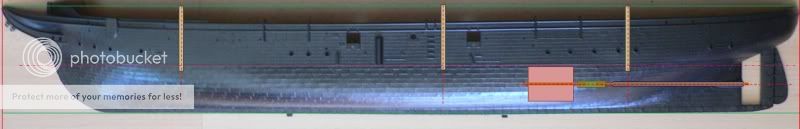

Die Idee gefällt mir an und für sich am besten... besser noch als die geätzte Säge (für den Dremel oder wie?) und das obwohl ich seit geraumer Zeit ebenfalls eine handliche blaue Höllenmaschine mein Eigen nenne und immer mal wieder was zum Dremeln suche *muahahahaha*... ne... Ernst beiseite... Gerade bei Plastikmodellen zeigt sich schnell mal, was die Drehzahl des kleinen Elektromotors alles an Verwüstung anrichten kann. Abgesehen vom "kurz mal wegschauen" ist auch das Material an sich ein riesen Problem. So kommt es beim Gießen der großen Teile (va. Rumpfschalen) gerne mal zu Temperaturschwankungen (minimal, aber doch), welche dann in Fasern oder kleinen Plättchen innerhalb der Rumpfform aushärten und durchs Sägen herausgerissen/abgesplittert werden könnten. Dann musste wieder spachteln und schleifen.Die allergrößte Sorge freilich gilt der Frage, wie ich den Schnitt blitzsauber hinbekomme, ohne zu viel Material auszufransen. Meine dünnste Dremel-Scheibe liegt bei 0,6 mm. Im Lauf werden daraus locker 1 mm Schnittbreite. Ist man einen winzigen Moment unachtsam, dann schmilzt lokal der Kunststoff, oder sie gleitet aus der Bahn.

Hab mir jetzt schon überlegt, evtl. mal probeweise aus einer Rasierklinge eine Art hauchdünnes Mini-Sägeblatt zu schleifen, welches ich dann per Holzklotzhalter zur Mini-Handsäge umfunktionieren würde.

... als Lösung (habe spätestens bei meiner Novara ein ähnliches Problem in puncto Rumpfteilung) habe ich mal folgendes überlegt: klebe einen Polystyrolstreifen als Führungsschiene an den Rumpf, um daran entlang zu schneiden. Da du das Barkholz sowieso neu machen willst, wären die Klebespuren nach Entfernen des Polys nicht mehr sichtbar (lässt sich außerdem leichter entfernen, als man annehmen würde).

... als Lösung (habe spätestens bei meiner Novara ein ähnliches Problem in puncto Rumpfteilung) habe ich mal folgendes überlegt: klebe einen Polystyrolstreifen als Führungsschiene an den Rumpf, um daran entlang zu schneiden. Da du das Barkholz sowieso neu machen willst, wären die Klebespuren nach Entfernen des Polys nicht mehr sichtbar (lässt sich außerdem leichter entfernen, als man annehmen würde).

Die Idee mit Gummi an und für sich finde ich allerdings verfolgenswert, funktioniert ja bei Omas Einmachgläsern auch einwandfrei. Vlt wäre eine Kobination aus deiner Anti-Kapillar-Nut und einer Gummidichtung die beste Lösung? Ein dichtes Material (ohne Poren) ist - glaub ich - besser. Bezüglich der Magnete bin ich ebenfalls auf Dieters Seite - bei starken Magneten den Zugpunkt zu überwinden ist va für die Takelage und die Deckaufbauten - ein seeehr hohes Risiko.

Die Idee mit Gummi an und für sich finde ich allerdings verfolgenswert, funktioniert ja bei Omas Einmachgläsern auch einwandfrei. Vlt wäre eine Kobination aus deiner Anti-Kapillar-Nut und einer Gummidichtung die beste Lösung? Ein dichtes Material (ohne Poren) ist - glaub ich - besser. Bezüglich der Magnete bin ich ebenfalls auf Dieters Seite - bei starken Magneten den Zugpunkt zu überwinden ist va für die Takelage und die Deckaufbauten - ein seeehr hohes Risiko.

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

der "Mast" vorne am Schiff heißt "Piekser".

hi denny

ich wollte dich schon lang mal wieder fragen wie es mit deiner conny weitergeht.

Kommst du jetz zum Weiterbauen??

Mfg

Stefan

Ps: du hast hoffentlich nix dagegen,johannes, wenn ich das jetz in deinem BB frage

Ps: du hast hoffentlich nix dagegen,johannes, wenn ich das jetz in deinem BB frage

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Die Conny liegt schon länger in der Werft still, passenderweise wollte ich dieses Wochenende aber Rückwand fertig verzieren, weil ich was Luft habe. Habe schon länger nichtmehr die Zeit gefunden, deinen Bericht zu kommentieren, das muss ich auch dringenst mal nachholen!

So, sorry Johannes, wir sind jetzt fertig mit Offtopic...

Der rege austausch ist auch schon wieder vorbei

ich bin da so was von entspannt und freu mich doch, wenn es zum regen Austausch kommt.

Insbesondere dieser Thread hier ist ja (zumindest bislang) weniger ein Baubericht, als vielmehr ein Haufen konfuse Gedankensammlung (neudeutsch: Brainstorming).

Und je gröber der Unfug, je schwärzer der Humor, je zynischer der Sarkasmus, umso mehr hab ich zu lachen.

Wollte ich es anders, dann würd ich Fachbücher schreiben - da bekommt der Autor auch nicht mit, wenn drin rumgeschmiert wird.

Aber ich verstehe auch absolut jeden, der Wert drauf legt, dass ernste (und arbeitsreiche) Bauberichte sich am roten Faden orientieren.

Ois easy...

Gruß,

Johannes

Zitat

•Ein hoch detailliertes Großmodell wie die USS Kearsarge kann man in sehr ansprechender Anmutung für etwa 90,00 bis 140,00 Euro bauen.

Forensoftware: Burning Board®, entwickelt von WoltLab® GmbH