Hallo zusammen,

viele Plastikbausätze beinhalten Schiffschrauben, welche hervorragend zum Aufschäumen von Cappucino geeignet sind. Ihre hydrodynamische Vortriebswirkung hat jedoch mitunter humoristischen Charakter.

Gerade beim Umbau von Plastikbausätzen zu RC-Modellen ist dies natürlich nicht hilfreich.

Mein jüngstes Modell fuhr mit der Originalschraube ernsthaft im Rückwärtsgang doppelt so schnell wie vorwärts. Die Querkraft indes ließ einen die Installation eines Voith Schneider Antriebs vermuten.

Nun die große Frage: Wie stelle ich eine Miniaturschiffschraube her, wenn ich nicht in Besitz einer heimischen Drehbank bin, nicht hartlöten mag und keinen Bronzeguss erstellen möchte?

Nachfolgend beschrieben ist eine der verbleibenden Möglichkeiten.

Einziges benötigtes Maschinchen ist eine Dreml / Proxxon o. äh.

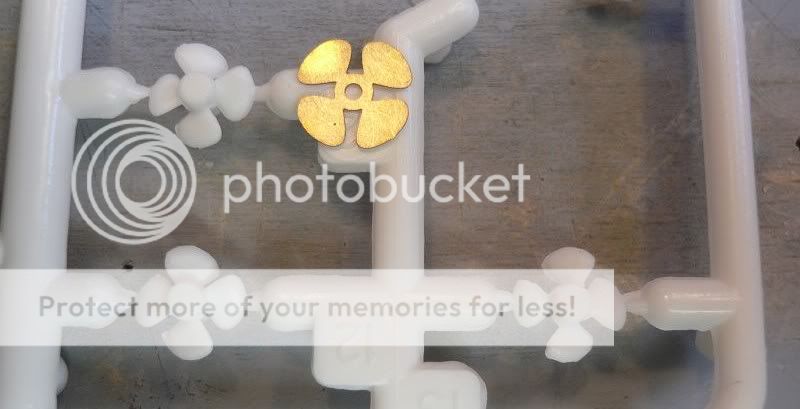

(Links die Bausatz-Originalschiffschraube, rechts die selbst gefertigte)

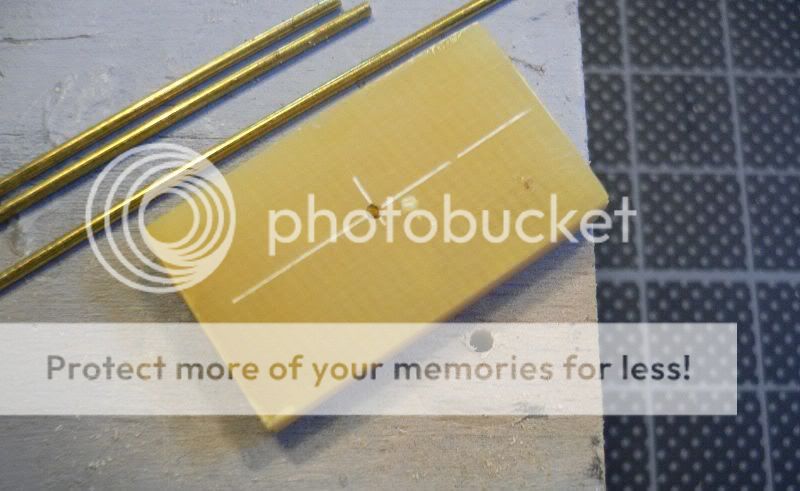

Per PC habe ich in CAD (ebenso geht jedes "Mal"-Programm) den Umriss der gewünschten Schraube gezeichnet und ausgedruckt.

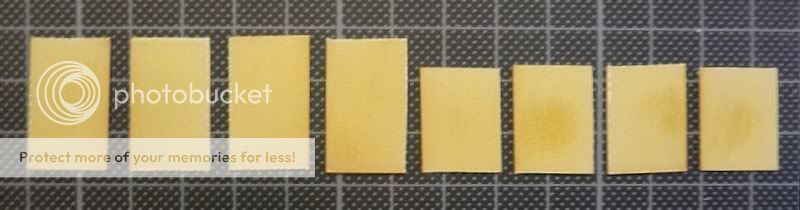

Als nächstes heißt es den heimischen Müll zu durchwühlen. Ich wurde bei einer Chips-Dose fündig, deren Boden aus 0,2 mm starkes Blech bestand.

Mittels Pritt-Stift wird der Ausdruck aufgeklebt und anschließend per Dreml mit Mini-Trennscheibe ausgeschnitten.

Mit ein bisschen Gefühl erhält man recht schnell eine ordentliche Silhouette der Propellerflügel:

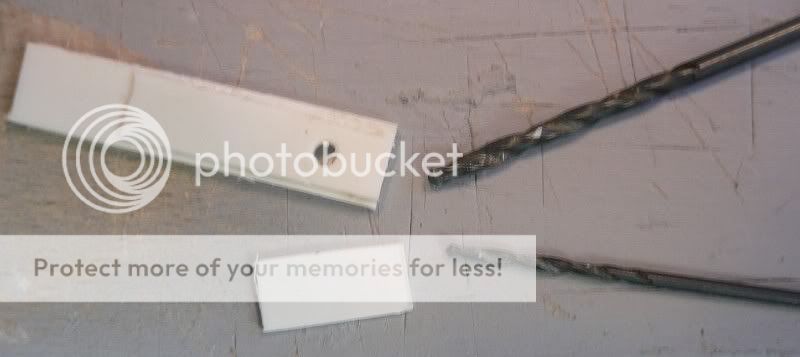

Ein runder Rest-Spritzgussast dient als Basis für die Nabe. Zunächst wird ein Loch für die Achse gebohrt (hier 1,5 mm) und eine Achse (in meinem Fall Carbon) eingeklebt. Als Kleber nehme ich bewusst Pritt so lässt sich das Teil wieder leicht lösen.

Nun spannt man die Welle in die Kleinbohrmaschine und drechselt / dreht das Teil unter Zuhilfenahme eines Cutters als Drechseleisen / Drehstahl:

Die Anlegehöhe beeinflusst stark die Spanbildung. Mit ein klein wenig Übung hat man es ruckzuck raus.

Nachdem die Kuppe der Nabe geformt ist, folgt der Schaft - bei mir mit 2,4 mm Außendurchmesser:

Hierzu habe ich ein Stück abgebrochene Cutterklinge mit einer Kombizange geführt. Alles sehr rustikal - funktioniert aber bestens.

Zum Schluss erfolgt der Abstich über die Spitze des Cutters:

Jetzt folgt noch ein kleiner Ring für den hinteren Nabenabschluss:

Die Nabe durch das Flügelblech stecken:

und auf der Rückseite anschließend den Abschlussring aufkleben. Ich verwende für diese Klebeverbindungen Sekundenkleber:

Sieht doch schon nach Schiffschraube aus, erzeugt halt noch keinen Vortrieb:

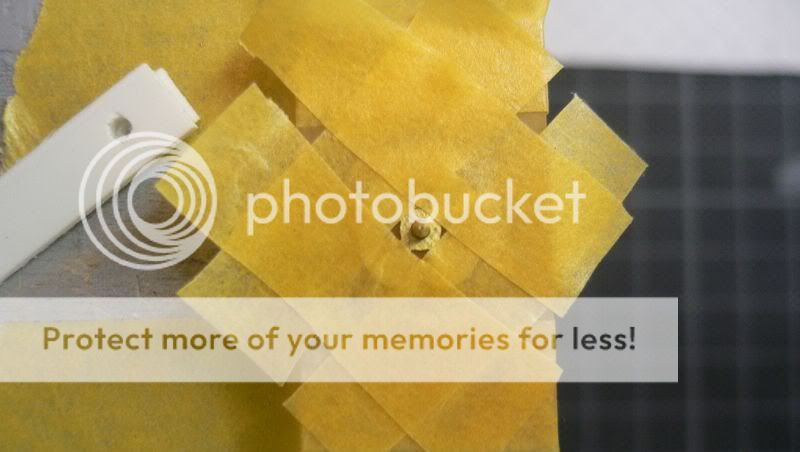

Nun baut man sich eine kleine Negativform. Klingt komplizierter als es ist. Ich habe einfach 6 Lagen Epoxydharzplatten zu je 1 mm aufeinander geklebt.

Im Zentrum ein Loch für die Welle, dazu ein Sackloch zur Aufnahme der Schiffschraubennabe.

Nun noch mit der Dreml in Bildhauermarnier die Form herausarbeiten:

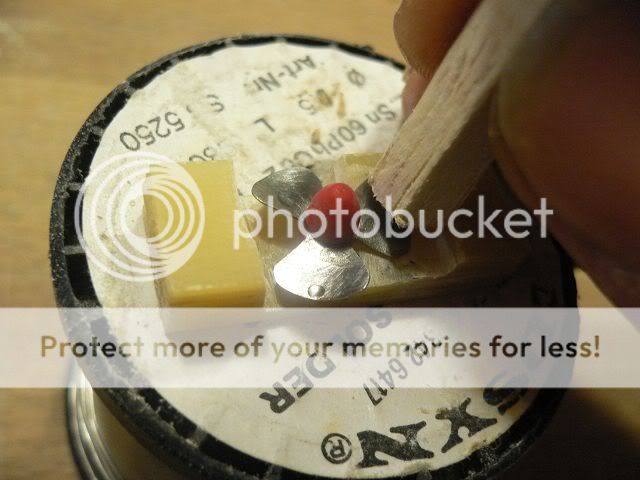

Als Stempel zur Formung der einzelnen Flügelblätter benutze ich das Kopfende eines Balsaholzstückes:

Im folgenden Bild sieht man, wie mit Gefühl sehr einfach das Blatt in Form gebracht werden kann:

Wiederholungen fördern die Wahrnehmung - daher hier noch einmal:

Nun gegebenenfalls noch ein klein wenig Nacharbeit.

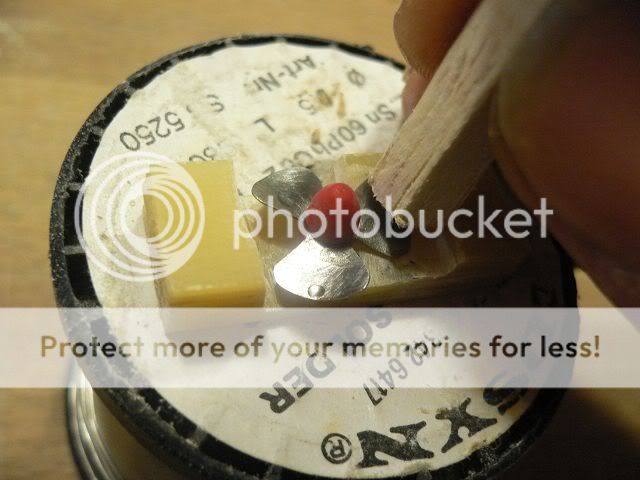

Das Ergebnis kann sich, gemessen am Aufwand, durchaus sehen lassen:

Zum Testen der Formgestaltung zwischendurch eignet sich ein mit Spülmittel versetztes Wasserbad - da sieht man sehr leicht die erzielte Wirkung:

Hier nochmals der Vergleich von Bausatz-Original und Eigenfertigung:

Nach dem Lackieren gleich viel hübscher:

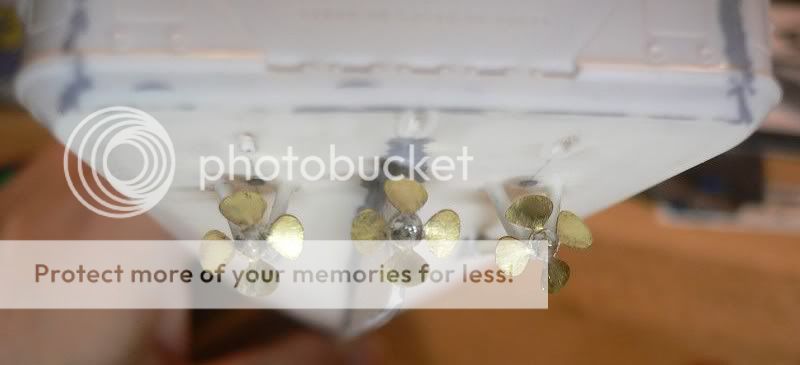

Zum Abschluss die Eigenbau-Schiffschraube am Modell (ist noch in Bau):

Die Masse der gezeigten Schraube sind übrigens: Maßstab: 1:108, Durchmesser 14 mm

Für die erste Eigenbauschiffschraube muss man je nach Talent und Ablenkung etwa 2 Stunden einrechnen. Nach etwas Übung gelingt es in unter einer Stunde.

Die Kosten betragen in etwa null Euro.

Hinsichtlich Shape und Größe gibt es praktisch keine Einschränkungen. Die resultierende Qualität hängt nur von der investierten Zeit und der feinmechanischen Fähigkeit ab.

Man kann mit der beschriebenen Methode sicherlich noch akkurater arbeiten.

So - ich hoffe, dass der Bericht Euch Spass gemacht hat und dem einen oder anderen vielleicht bei seinem Modell hilft.

Seid gegrüßt,

Johannes

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

.

. Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...